13 ene 2025

Descubre cómo optimizar procesos industriales con gemelos digitales y mantenimiento predictivo para reducir costes, evitar paros y mejorar la eficiencia operativa.

En 2024, el sector manufacturero se enfrentó a numerosos desafíos que pusieron a prueba su resiliencia y capacidad de adaptación. Los elevados costes de las materias primas y otros factores económicos impredecibles, causaron estragos en muchas empresas.

Según el informe «The True Cost of Downtime 2024» de Siemens, el tiempo de inactividad no planificado ha tenido un impacto económico sustancial en el sector manufacturero. En el sector automotriz, por ejemplo, el coste de mantener una línea de producción inactiva en una planta grande asciende a $695 millones de dólares al año, eso es 1.5 veces más alto que hace cinco años. Más impactante aún, perder tan solo una hora de producción en este sector supone una pérdida de hasta $2.3 millones, lo que equivale a más de $600 por segundo.

Estas cifras no solo reflejan el impacto directo en el balance de tu empresa, sino que también ponen en riesgo la competitividad y estabilidad a largo plazo. Si ya has identificado los cuellos de botella y las ineficiencias en tus procesos, ahora es momento de dar el siguiente paso: implementar soluciones efectivas que transformen estas oportunidades en mejoras tangibles.

Desafíos en la optimización de procesos: el coste de no actuar

La competitividad en el sector manufacturero depende de la capacidad de adaptarse a los cambios, optimizar recursos y garantizar la continuidad de las operaciones. Sin embargo, existen desafíos comunes que limitan el rendimiento y aumentan los costes operativos.

Cuando algo falla en una línea de producción, las repercusiones pueden afectar la productividad, la calidad e incluso los resultados financieros. Según el informe de “Ambiente Plástico”, un fabricante promedio enfrenta alrededor de 800 horas de tiempo de inactividad al año, lo que equivale a más de 15 horas por semana.

Estos problemas son universales, pero la falta de acción los hace aún más costosos. A continuación, exploramos algunos de los desafíos que enfrentan las empresas manufactureras y cómo su impacto puede ser devastador si no se abordan adecuadamente:

Errores de mantenimiento

Uno de los problemas más graves en las fábricas de hoy, es su enfoque de mantenimiento reactivo o de ‘reparación’, en el que solo se actúa cuando algo se rompe. Este enfoque puede parecer adecuado a corto plazo, pero a la larga, termina suponiendo un tipo de coste que, según el informe de Siemens, a las 500 empresas más grandes del mundo les cuesta el 11% de sus ingresos, lo que equivale a $1.4 billones de dólares, una suma equivalente al PIB anual de una nación industrial importante como España.

Tecnologías desconectadas

La falta de integración tecnológica en el sector manufacturero sigue siendo un obstáculo crítico para la eficiencia y la competitividad. Muchas empresas manufactureras siguen dependiendo en gran medida de hojas de cálculo de Excel o sistemas MES (Manufacturing Execution Systems) desconectados para gestionar información crítica, como datos de la cadena de suministro, adquisiciones y rendimiento operativo.

Este enfoque fragmentado provoca una pérdida significativa de datos críticos. La consecuencia más evidente de esta desconexión es la generación de análisis imprecisos, lo que resulta en información incompleta o desactualizada. También aumentan no solo el desperdicio de recursos, sino que también eleva la tasa de defectos y rechazos en la producción debido a la falta de datos fiables que podrían haber prevenido errores.

Resistencia a la adopción de tecnologías avanzadas

La falta de inversión en herramientas y tecnologías avanzadas, como los gemelos digitales o la inteligencia artificial, sigue limitando la capacidad de las fábricas para adaptarse a las demandas del mercado y mejorar su competitividad. Este retraso tecnológico frena la innovación y dificulta la implementación de estrategias que optimicen tanto la productividad como la calidad del producto final.

A pesar de los avances, muchas empresas aún no han logrado aprovechar eficazmente tecnologías como la inteligencia artificial (IA) o la realidad aumentada. Según el State of Mind Report de Fictiv, el 88% de los encuestados ya había implementado IA en sus operaciones de fabricación y cadena de suministro, pero menos de la mitad obtuvo resultados significativos: solo el 43% calificó el valor aportado como “alto”, mientras que el 41% lo consideró “mínimo”. Esto demuestra que implementar tecnologías avanzadas sin una estrategia clara no garantiza resultados.

Para que estas herramientas sean efectivas, es importante detectar primero las necesidades específicas de la fábrica y luego elegir soluciones que se alineen con esos objetivos. De lo contrario, el uso inadecuado de estas tecnologías puede generar más problemas que beneficios, desperdiciando recursos y tiempo en el proceso.

Gestión de calidad y cumplimiento normativo

En el sector manufacturero, el incumplimiento normativo tiene consecuencias graves, como sanciones legales, multas significativas y pérdida de licencias para operar, poniendo en riesgo la estabilidad financiera de las empresas. Además, el impacto en la reputación puede llevar a la pérdida de clientes y oportunidades comerciales, afectando directamente los ingresos.

Tradicionalmente, técnicas como el Control Estadístico de Procesos (SPC) se han utilizado ampliamente junto con herramientas como Excel y sistemas MES para mantener la calidad del producto. Sin embargo, los gráficos de control clásicos han demostrado ser poco efectivos para detectar cambios pequeños o moderados en la media y la desviación del proceso. Esto aumenta el riesgo de producir lotes defectuosos, lo que no solo compromete la calidad, sino que también expone a las empresas a intervenciones regulatorias costosas.

Cómo resolver estos desafíos

Las soluciones tradicionales no logran abordar efectivamente los desafíos actuales del sector. A menudo, las empresas deben recurrir a múltiples herramientas para abordar problemas específicos, lo que agrava la fragmentación de datos y dificulta una visión unificada de sus operaciones. Estas soluciones, además, suelen generar incompatibilidades con los sistemas existentes, lo que limita su adopción y efectividad. TOKII hace frente a todos estos problemas con su enfoque modular y su capacidad para integrar tecnologías avanzadas como Big Data y Machine Learning, permitiendo a las empresas analizar y comprender grandes volúmenes de datos con mayor eficiencia, generando un valor significativo en sus operaciones.

Solución de Mantenimiento Predictivo para fábricas

TOKII, con su capacidad de análisis en tiempo real permite implementar un mantenimiento predictivo que transforma la forma en que se gestionan los equipos. Al monitorizar continuamente la efectividad total de los equipos (OEE) y realizar un seguimiento detallado del desgaste de la maquinaria, permite anticiparse a las interrupciones innecesarias y planificar intervenciones antes de que ocurran fallos. Este enfoque reduce significativamente el tiempo de inactividad, minimiza los costes operativos y mejora la productividad general de la planta.

Además, contiene un módulo de No-Code ML que permite realizar algoritmos de machine learning sin necesidad de programar, gracias a su variedad de modelos predictivos ya entrenados como previsión, clasificación, y clustering entre otros.

Estas herramientas permiten realizar predicciones de hasta un 99% de precisión, identificar patrones y optimizar las operaciones de mantenimiento de manera ágil y eficiente.

Solución de sistema de datos centralizado

TOKII incorpora una API que permite integrar de manera sencilla y eficiente toda la información generada en una planta, ya sea proveniente de maquinaria industrial, sensores IoT, hojas de Excel u otras fuentes de datos. La conexión a estas diversas fuentes se realiza a través de un sistema de ingesta de datos con múltiples plugins adaptables, como OPC-UA, SQL, MQTT o HTTP, garantizando una integración fluida y personalizada según las necesidades de cada cliente.

Todos los datos procesados se visualizan a través de una representación digital interactiva que no solo garantiza una visión completa y precisa de las operaciones, sino que también permite interactuar con los datos para tomar decisiones informadas en tiempo real.

Al eliminar los silos de información y ofrecer una integración perfecta, TOKII transforma los datos en un recurso estratégico, mejorando la eficiencia operativa y asegurando que cada proceso esté alineado con los objetivos de negocio.

Cumplimiento de normativas

TOKII cuenta con la capacidad crear escenarios simulados para prever resultados provenientes de cambios en fábricas respecto a la seguridad, calidad y sostenibilidad. Estos escenarios se pueden monitorizar y comparar en tiempo real con los valores establecidos para el cumplimiento normativo como la ISO 31000 y poder crear así planes de mitigación de riesgos.

En términos de sostenibilidad y eficiencia energética, TOKII también contribuye al cumplimiento de normativas ambientales o de sostenibilidad al monitorear y contabilizar la huella de carbono generada durante los procesos productivos.

De acuerdo con el Foro Económico Mundial, a través de tecnología de gemelos digitales, la empresa LG Electronics en Changwon (Corea), logró mejoraron la productividad en un 17%, la calidad del producto en un 70% y redujeron el consumo de energía en un 30%.

Gemelos digitales en el sector manufacturero

Los desafíos actuales en el sector manufacturero son complejos y están interrelacionados, desde la gestión del mantenimiento hasta la integración de datos, pasando por la necesidad de adaptarse rápidamente a los avances tecnológicos y garantizar el cumplimiento de normativas.

Sin embargo, con TOKII, las empresas tienen la oportunidad de transformar estos retos en ventajas competitivas.

Nosotros ya hemos implementado estas soluciones en nuestros clientes del sector manufacturero. A continuación os mostramos cómo lo hemos hecho, y los beneficios que han experimentado:

Caso de Éxito Vicinay Marine

Gracias a TOKII, Vicinay Marine ha logrado una significativa mejora en su eficiencia operativa al reducir tiempos y optimizar recursos mediante el análisis en tiempo real. La capacidad de anticiparse a fallos en la línea de producción ha permitido minimizar interrupciones inesperadas, asegurando la continuidad de los procesos. Además, el sistema garantiza una supervisión constante asegurando que todas las operaciones productivas se ejecutan correctamente.

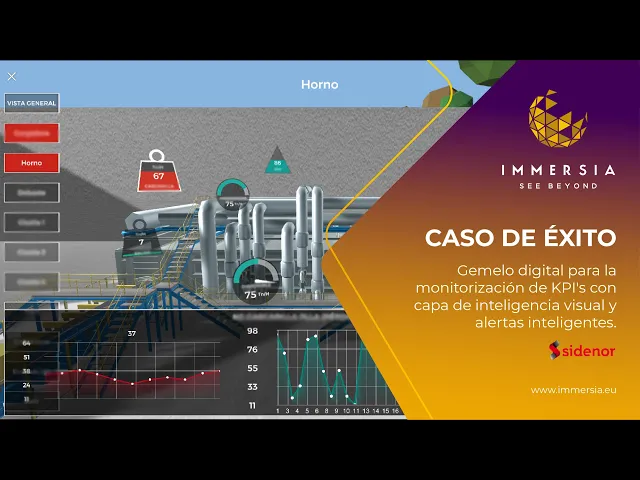

Caso de Éxito Sidenor

Mediante TOKII se implementó un sistema de visualización avanzada que convirtió las tablas numéricas en representaciones visuales intuitivas e interactivas. Este sistema agilizó la interpretación de variables clave como la temperatura del horno y la detección temprana de fallos operativos.

Esto ha permitido a Sidenor mejorar significativamente la capacidad de los operadores para reaccionar en tiempo real, incrementando la eficiencia y seguridad de la producción, garantizando el cumplimiento normativo y proporcionando análisis detallados que respaldan decisiones estratégicas más informadas.