13 janv. 2025

En 2024, le secteur manufacturier a rencontré de nombreux défis qui ont testé sa résilience et sa capacité d'adaptation. Les coûts élevés des matières premières et d'autres facteurs économiques imprévisibles ont causé des ravages dans de nombreuses entreprises.

Selon le rapport «The True Cost of Downtime 2024» de Siemens, le temps d'arrêt imprévu a eu un impact économique substantiel sur le secteur manufacturier. Dans le secteur automobile, par exemple, le coût de maintenir une ligne de production inactive dans une grande usine s'élève à 695 millions de dollars par an, soit 1,5 fois plus élevé qu'il y a cinq ans. Plus encore, perdre ne serait-ce qu'une heure de production dans ce secteur représente une perte pouvant aller jusqu'à 2,3 millions de dollars, soit plus de 600 dollars par seconde.

Ces chiffres ne reflètent pas seulement l'impact direct sur le bilan de votre entreprise, mais mettent également en péril la compétitivité et la stabilité à long terme. Si vous avez déjà identifié les goulets d'étranglement et les inefficacités dans vos processus, il est maintenant temps de passer à l'étape suivante : mettre en œuvre des solutions efficaces transformant ces opportunités en améliorations tangibles.

Défis de l'optimisation des processus : le coût de l'inaction

La compétitivité dans le secteur manufacturier dépend de la capacité d'adapter aux changements, d'optimiser les ressources et d'assurer la continuité des opérations. Cependant, il existe des défis communs qui limitent la performance et augmentent les coûts opérationnels.

Lorsque quelque chose échoue sur une ligne de production, les répercussions peuvent affecter la productivité, la qualité et même les résultats financiers. Selon le rapport d'«Ambiente Plástico», un fabricant moyen fait face à environ 800 heures de temps d'arrêt par an, ce qui équivaut à plus de 15 heures par semaine.

Ces problèmes sont universels, mais l'inaction les rend encore plus coûteux. Nous explorons ci-dessous certains des défis auxquels les entreprises manufacturières sont confrontées et comment leur impact peut être dévastateur s'ils ne sont pas traités correctement:

Erreurs de maintenance

Un des problèmes les plus graves dans les usines d'aujourd'hui est leur approche de la maintenance réactive ou de 'réparation', où l'on agit uniquement quand quelque chose se brise. Cette approche peut sembler adéquate à court terme, mais à long terme, elle finit par représenter un type de coût qui, selon le rapport de Siemens, coûte aux 500 plus grandes entreprises mondiales 11% de leurs revenus, soit 1,4 mille milliards de dollars, une somme équivalente au PIB annuel d'un grand pays industrialisé comme l'Espagne.

Technologies déconnectées

Le manque d'intégration technologique dans le secteur manufacturier reste un obstacle critique pour l'efficacité et la compétitivité. De nombreuses entreprises manufacturières continuent de dépendre fortement des feuilles de calcul Excel ou des systèmes MES (Manufacturing Execution Systems) déconnectés pour gérer des informations critiques, comme les données de la chaîne d'approvisionnement, les achats et la performance opérationnelle.

Cette approche fragmentée engendre une perte significative de données critiques. La conséquence la plus évidente de cette déconnexion est la génération d'analyses imprécises, résultant en des informations incomplètes ou obsolètes. Elles augmentent également non seulement le gaspillage des ressources, mais élèvent aussi le taux de défauts et de rejets en production en raison de l'absence de données fiables qui auraient pu prévenir les erreurs.

Résistance à l'adoption de technologies avancées

L'absence d'investissement dans des outils et technologies avancées, comme les jumeaux numériques ou l'intelligence artificielle, continue de limiter la capacité des usines à s'adapter aux exigences du marché et à améliorer leur compétitivité. Ce retard technologique freine l'innovation et complique la mise en œuvre de stratégies qui optimisent à la fois la productivité et la qualité du produit final.

En dépit des avancées, de nombreuses entreprises n'ont pas encore réussi à tirer parti efficacement de technologies comme l'intelligence artificielle (IA) ou la réalité augmentée. Selon le State of Mind Report de Fictiv, 88% des personnes interrogées avaient déjà mis en œuvre l'IA dans leurs opérations de fabrication et de chaîne d'approvisionnement, mais moins de la moitié a obtenu des résultats significatifs: seulement 43% ont qualifié la valeur apportée de "haute", tandis que 41% l'ont jugée "minime". Cela démontre que la mise en œuvre de technologies avancées sans une stratégie claire ne garantit pas de résultats.

Pour que ces outils soient efficaces, il est important d'identifier d’abord les besoins spécifiques de l'usine et de choisir ensuite des solutions qui s’alignent avec ces objectifs. Sinon, une mauvaise utilisation de ces technologies peut engendrer plus de problèmes que de bénéfices, gaspillant ressources et temps dans le processus.

Gestion de la qualité et conformité réglementaire

Dans le secteur manufacturier, le non-respect des réglementations a des conséquences graves, telles que des sanctions légales, des amendes importantes et la perte de licences pour opérer, mettant en péril la stabilité financière des entreprises. De plus, l'impact sur la réputation peut entraîner la perte de clients et d'opportunités commerciales, affectant directement les revenus.

Traditionnellement, des techniques telles que le Contrôle Statistique de Processus (SPC) ont été largement utilisées avec des outils comme Excel et les systèmes MES pour maintenir la qualité du produit. Cependant, les graphiques de contrôle classiques se sont révélés peu efficaces pour détecter de petits ou modérés changements dans la moyenne et la déviation du processus. Cela augmente le risque de produire des lots défectueux, ce qui compromet non seulement la qualité, mais expose également les entreprises à des interventions réglementaires coûteuses.

Comment résoudre ces défis

Les solutions traditionnelles ne parviennent pas à aborder efficacement les défis actuels du secteur. Souvent, les entreprises doivent recourir à plusieurs outils pour traiter des problèmes spécifiques, ce qui aggrave la fragmentation des données et complique une vision unifiée de leurs opérations. Ces solutions, de plus, génèrent fréquemment des incompatibilités avec les systèmes existants, limitant leur adoption et leur efficacité. TOKII relève tous ces problèmes avec son approche modulaire et sa capacité d'intégrer des technologies avancées comme le Big Data et le Machine Learning, permettant aux entreprises d'analyser et comprendre de grands volumes de données avec plus d'efficacité, générant une valeur significative dans leurs opérations.

Solution de Maintenance Prédictive pour les usines

TOKII, avec sa capacité d'analyse en temps réel, permet de mettre en œuvre une maintenance prédictive qui transforme la façon dont les équipements sont gérés. Grâce à une surveillance continue de l'efficacité totale des équipements (OEE) et un suivi détaillé de l'usure des machines, il permet d'anticiper des interruptions inutiles et de planifier des interventions avant que des défaillances ne surviennent. Cette approche réduit significativement le temps d'arrêt, minimise les coûts opérationnels et améliore la productivité générale de l'usine.

En outre, il contient un module No-Code ML qui permet de réaliser des algorithmes de machine learning sans besoin de programmer, grâce à sa variété de modèles prédictifs déjà entraînés tels que la prévision, la classification et le clustering entre autres.

Ces outils permettent de faire des prédictions à une précision de 99%, d'identifier des motifs et d'optimiser les opérations de maintenance de manière agile et efficiente.

Solution de système de données centralisé

TOKII intègre une API qui permet d'intégrer de manière simple et efficace toutes les informations générées dans une usine, qu'elles proviennent de machines industrielles, de capteurs IoT, de feuilles Excel ou d'autres sources de données. La connexion à ces diverses sources se fait via un système d'ingestion de données avec plusieurs plugins adaptables, comme OPC-UA, SQL, MQTT ou HTTP, garantissant une intégration fluide et personnalisée selon les besoins de chaque client.

Toutes les données traitées sont visualisées à travers une représentation numérique interactive qui garantit non seulement une vision complète et précise des opérations, mais aussi permet d'interagir avec les données pour prendre des décisions éclairées en temps réel.

En éliminant les silos d'information et en offrant une intégration parfaite, TOKII transforme les données en une ressource stratégique, améliorant l'efficacité opérationnelle et assurant que chaque processus est aligné avec les objectifs commerciaux.

Conformité réglementaire

TOKII a la capacité de créer des scénarios simulés pour prévoir les résultats des changements dans les usines en termes de sécurité, de qualité et de durabilité. Ces scénarios peuvent être surveillés et comparés en temps réel avec les valeurs établies pour la conformité réglementaire telle que la ISO 31000 et ainsi pouvoir créer des plans de mitigation des risques.

En termes de durabilité et d'efficacité énergétique, TOKII contribue également à la conformité des normes environnementales ou de durabilité en surveillant et comptabilisant l'empreinte carbone générée pendant les processus de production.

Selon le Forum Économique Mondial, via la technologie des jumeaux numériques, l'entreprise LG Electronics à Changwon (Corée) a amélioré la productivité de 17%, la qualité du produit de 70% et réduit la consommation d'énergie de 30%.

Jumeaux numériques dans le secteur manufacturier

Les défis actuels dans le secteur manufacturier sont complexes et interreliés, allant de la gestion de la maintenance à l'intégration de données, en passant par la nécessité de s'adapter rapidement aux avancées technologiques et de garantir le respect des normes.

Cependant, avec TOKII, les entreprises ont la possibilité de transformer ces défis en avantages concurrentiels.

Nous avons déjà mis en œuvre ces solutions chez nos clients du secteur manufacturier. Voici comment nous l'avons fait, et les avantages qu'ils ont expérimentés:

Cas de Succès Vicinay Marine

Grâce à TOKII, Vicinay Marine a atteint une amélioration significative de son efficacité opérationnelle en réduisant les délais et en optimisant les ressources via l'analyse en temps réel. La capacité d'anticiper les défaillances sur la ligne de production a permis de minimiser les interruptions inattendues, assurant la continuité des processus. De plus, le système garantit une supervision constante assurant que toutes les opérations productives sont correctement exécutées.

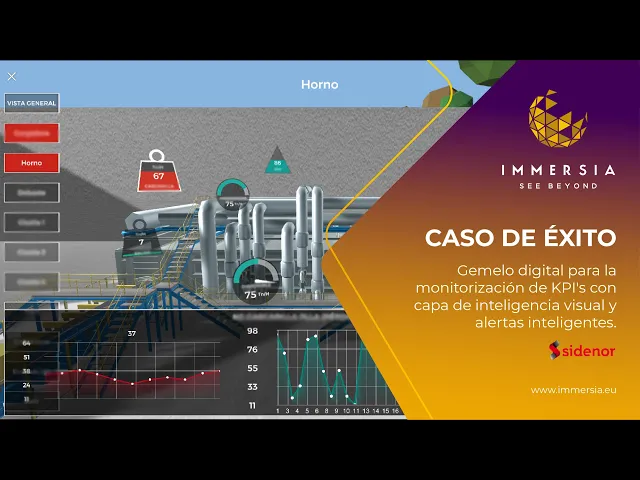

Cas de Succès Sidenor

Au moyen de TOKII, un système de visualisation avancée a été mis en œuvre, transformant les tableaux numériques en représentations visuelles intuitives et interactives. Ce système a facilité l'interprétation de variables clés comme la température du four et la détection précoce des défaillances opérationnelles.

Cela a permis à Sidenor d'améliorer significativement la capacité des opérateurs à réagir en temps réel, augmentant ainsi l'efficacité et la sécurité de la production, garantissant le respect des normes et fournissant des analyses détaillées qui soutiennent des décisions stratégiques mieux informées.